在精密制造領域,激光切割技術以其0.01毫米級的加工精度,已成為現代工業的標配工藝。但看似完美的切割面在顯微鏡下卻暴露出毛刺、熔渣、微裂紋等缺陷,這些肉眼難辨的瑕疵如同潛伏的殺手,時刻威脅著精密零部件的使用壽命。冠古磁力拋光機的出現,為這個困擾行業多年的難題提供了革命性解決方案。

一、激光切割的隱形陷阱

激光切割過程中,高能光束瞬間汽化金屬時產生的熱影響區,在材料表面形成厚度約5-8微米的氧化層。這種脆性氧化物在動態載荷下極易剝落,引發應力腐蝕裂紋。美國材料試驗協會數據顯示,70%的激光切割件失效源于邊緣缺陷引發的裂紋擴展。某醫療器械企業曾因微米級毛刺導致植入體表面粗糙度超標,造成價值千萬的批次產品召回。

二、磁力拋光的技術突破

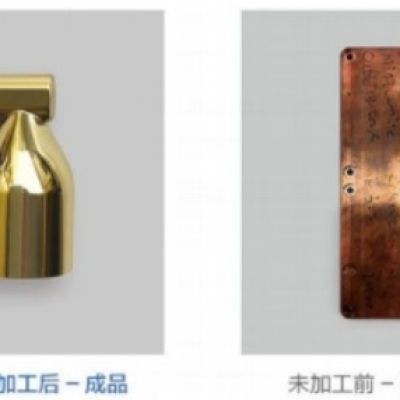

冠古磁力拋光機采用磁場驅動磨料的創新原理,在密閉腔體內構建三維動態研磨場。直徑0.2-0.5毫米的磁性磨粒在交變磁場作用下,以每秒200次的頻率進行螺旋振蕩運動。這種"柔性接觸"的拋光方式,既能精準去除5-20微米的邊緣缺陷,又不會改變工件原始尺寸精度。深圳某精密電子企業應用案例顯示,處理后的手機金屬中框邊緣粗糙度從Ra1.6μm降至Ra0.2μm,良品率提升23%。

三、智能制造時代的精密革命

該設備配置的智能傳感系統可實時監測拋光力度,通過機器學習算法自動優化工藝參數。相比傳統人工拋光,能耗降低40%,單件處理成本下降65%。在汽車渦輪葉片拋光應用中,設備連續工作2000小時無精度衰減,展現出卓越的穩定性。更值得關注的是其環保特性,干式拋光工藝徹底告別了化學拋光的污染難題。

這項突破性技術正在重塑精密制造的品質標準。從航空航天鈦合金構件到醫療微創手術器械,從5G通訊金屬腔體到新能源汽車電池極片,磁力拋光技術為工業制品賦予了真正的"完美邊緣"。在智能制造的新賽道上,這種將物理原理與智能控制完美融合的創新,正在書寫中國智造的新篇章。

蘇公網安備32050602013509號

蘇公網安備32050602013509號